离心萃取机是一种新型、快速、高效的液液混合分离设备,其结构紧凑、操作简单方便,使用少量料液即能够直接模拟多级错流/逆流萃取过程,被广泛应用于化学、制药、食品等领域,用于分离和提纯混合物中的有机溶剂、化合物或颗粒。与传统的萃取设备(如:混合澄清槽、萃取塔等)在工作原理上有着本质的不同,离心萃取机是利用电机带动转鼓高速转动,密度不同且互不混溶的两种液体在转鼓或桨叶旋转产生剪切力的作用下完成混合传质,又在转鼓高速旋转产生的离心力作用下迅速分离。

与传统环隙式离心萃取机相比,HZD-C系列离心萃取机有以下特点:

1、更节能

2、更稳定

3、更优的耐腐蚀性

4、更高的分离效果

5、更好的混合效果

在混合区域,搅拌桨直径越大,桨边缘的线速度越大,桨与混合挡板之间的剪切力也越大,两相液体被强制分散成极细小的小液滴,瞬时完成传质,同时消耗在克服液体对浆叶和混合挡板的摩擦力所需要的功率也越大。

无需拆卸

无需更换

无需备件

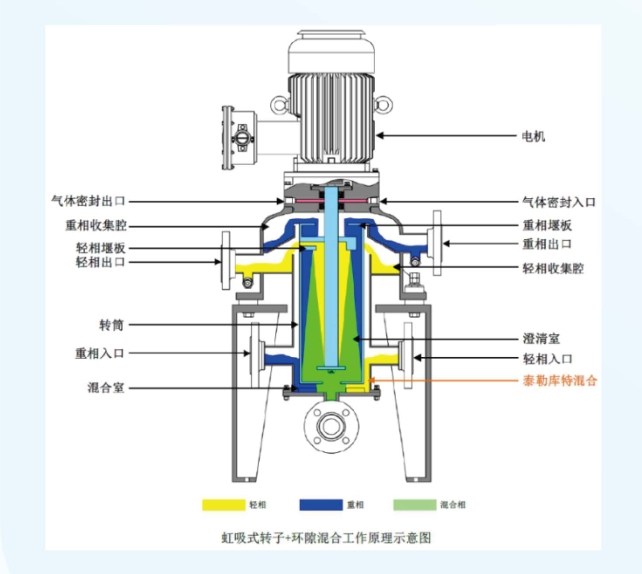

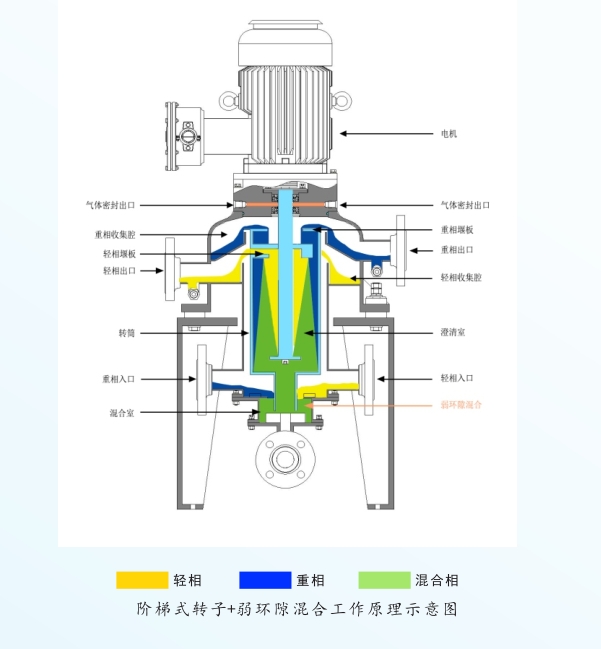

1、 混合传质过程

轻重两相料液按﹣定比例分别从轻相、重相进料管进入离心机底部的混合室,经可调整叶轮搅拌,使两相料液快速混合分散 , 完成两相的混合传质。

2、两相分离过程

混合液被叶轮泵送进入高速旋转的转鼓,在腹板形成的腔区内,混合液很快与转鼓同步旋转。 在离心力的作用下 , 密度大的重相液向转子内壁移动;密度小的轻相液向转子中心移动,分离澄清后的轻相液体经转子中心处的轻相堰板进入轻相收集腔,通过轻相出口排出设备;分离澄清后的重相液体沿转子内壁流动至重相堰板进入重相收集腔,通过重相出口排出设备。完成两相的分离萃取。

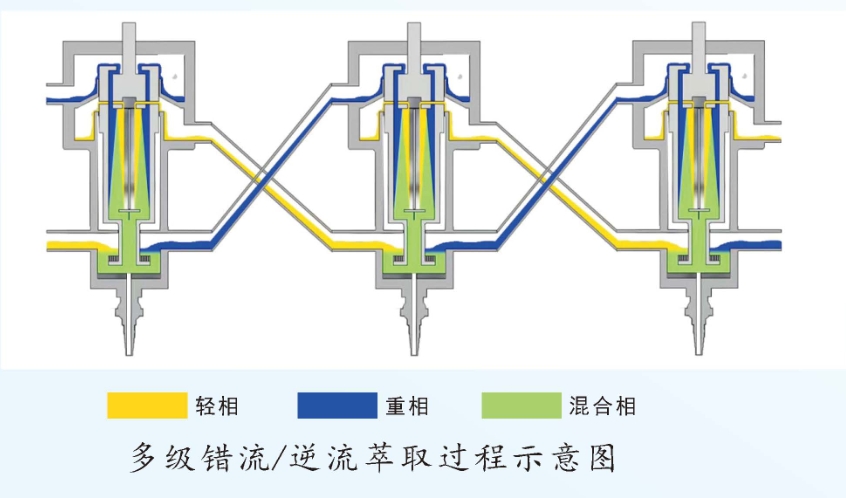

3、多级逆流萃取过程

由溶质和原溶剂组成的原料液从一级进入,逐级流过系统,萃余相从第N级流出;新鲜萃取剂从第N级进入,与原料液逆流,逐级与料液接触,在每一级中两液相充分接触进行传质,萃取相从一级流出。萃取相与萃余相分别送入回收装置中回收萃取剂。

由溶质和原溶剂组成的原料液从一级进入,逐级流过系统,萃余相从第N级流出;新鲜萃取剂从第N级进入,与原料液逆流,逐级与料液接触,在每一级中两液相充分接触进行传质,萃取相从一级流出。萃取相与萃余相分别送入回收装置中回收萃取剂。

1、结构简单、稳定

采用上悬单支点结构,设备无底部轴承和机械密封,无渗漏风险,解决了离心萃取机故障频繁、使用寿命短的难题,节约了设备维护费用。

2、节能

处理量更大、更节能(同等处理量的情况下,其功耗是传统环隙式结构离心萃取机的1/10~1/3)。

3、耐腐蚀

设备可选择采用全氟高分子材料制造,可耐强酸(盐酸、混合酸等)的腐蚀。

4、混合、分离效果好

多种混合结构可选配,分离效果好,可适用于易乳化的体系。

5、重相堰板调整方便

料液体系变更时,重相堰板可实现快速调整,操作简单方便。

6、设备存液量小

设备有效容积小。

7、自动化程度高

可实现在线实时监控设备运转数据,可选配符合GMP标准的在线清洗系统,完全能适应间歇式和连续式运转。

离心萃取机设备材质需根据所要处理的溶剂的物理、化学性质选用合适的制造材料,常用制造材质有304、316L不锈钢材质、耐强酸、碱、盐的高分子含氟材料、特种合金材料等。

注:技术参数表中的混合通量为最大理论通量,设备的实际处理量与料液的体系(如密度、粘度、易乳化程度等)、传质效率、分离效果等因素密切相关。

| 型号 | C20 | C25 | C50 | C125 |

|---|---|---|---|---|

| 转鼓直径 (mm) | 20 | 25 | 50 | 125 |

| 混合通量(L/H) | 1-5 | 1-10 | 1-50 | 50-500 |

| 电机功率(kw) | 0.05 | 0.05 | 0.18/0.37 | 1.5 |

| 单重(kg) | 5 | 5 | 50 | 115 |

| 两相比重差适用范围 (g/ml) | ≥0.03 | ≥0.03 | ≥0.03 | ≥0.03 |

| 两相流比范围 | 1/30-30/1 | 1/30-30/1 | 1/30-30/1 | 1/30-30/1 |

| 进出口管径 (mm) | Φ 10 | Φ 10 | Φ20 | DN32 |

| 机间管管径 (mm) | Φ 10 | Φ 10 | Φ 20 | DN32 |

| 放料口管径 (mm) | Φ5 | Φ 5 | Φ 10 | DN20 |

| 进出口连接形式 () | 快装接头 | 快装接头 | 快装接头 | 法兰 |

| 单台外装尺寸 (mm) | 210*210*600 | 210*210*600 | 350*350*750 | 450*450*960 |